|

Obwohl

dieses Beispiel über 20 Jahre alt ist und mit einer heute veralteten

Kameratechnik (140x140 Messpunkte) erstellt wurde,

zeigt es doch ein weiteres Einsatzgebiet von Infrarotmessungen.

In einer Elektronikfirma werden Gläser mit einem

fotoempfindlichen Lack beschichtet, aus welchen in der weiteren

Verarbeitung Glasoriginale für die Leiterplattenherstellung gefertigt werden.

Die gesamte Produktion wird in Rein- und Gelbräumen (Gelbraum

wegen der Lichtempfindlichkeit des Lackes) vorgenommen. Nachdem in einem

Beschichtungsautomaten der flüssige Fotolack

auf quadratische, bis 30 cm große Spezialgläser aufgebracht wird, werden

diese geschleudert. Das Schleudern mit einer hohen Drehzahl garantiert

eine gleichmäßig dicke Lackbeschichtung. Anschließend werden die

Glasplatten mit Hilfe eines Greifersystems auf

die Heizplatten, sogenannte Hotplates gelegt. Je nach verwendeten Glasplatten

wird jede Heizplatte auf eine bestimmte Temperatur aufgeheizt. Während

eines Produktionszyklusses durchlaufen die

Gläser verschiedene Hotplates. In diesem Beispiel sind es 7 Stück. Die

Hotplates heizen die Glasplatten nach einer vom Fotolackhersteller

vorgeschriebenen Aufheiz- und Abkühlkurve auf. Das Temperaturprofil und

die Höhe der Temperatur der einzelnen, mit fotoempfindlichem Lack

beschichteten Quarzglasplatten, ist neben der sehr hohen Anforderung an

die Reinheit ein mitbestimmendes Maß für die spätere Qualität der

Glasoriginale. Mit Hilfe der Infrarotmessungen sollten die Temperaturhöhe

und die Temperaturverteilung auf verschiedenen Gläsern ermittelt werden,

während sie unter Produktionsbedingungen bei entsprechenden Verweilzeiten

auf den einzelnen Hotplates liegen. Bei nicht richtig gefahrenen

Temperaturkurven kommt es zu keiner optimalen Aushärtung des Lackes. Das

kann beispielsweise bei weiteren Verarbeitungsvorgängen, wie der Ätzung

der Schaltkreisstrukturen, zu einer Unterätzung der Lackstrukturen

führen. Der superfeine Leiterzug würde so dünner werden oder es käme gar

zu einer Unterbrechung der feinen Leiterstruktur.

Ohne berührungslose Infrarotmessung ist eine

Temperaturverteilungsuntersuchung der Glasplatten nicht möglich. Wie

unter Produktionsbedingungen, durchlaufen die Platten bei dieser

dokumentierten Messung die einzelnen Heizstationen. Die Verweilzeit pro

Heizstation betrug 15s. Mit einem Haltesystem befestigt, befindet sich

die Infrarotkamera, entsprechend des nebenstehenden Fotos, ca. 50 cm über

den Messobjekten. Um die Glasoberfläche messen

zu können, wurde die Kamera mit einem spektralem GHT- Filter von 5µm

ausgerüstet. Aller 15s wurden Infrarotaufnahmen gespeichert. Bei einem

Produktionsdurchlauf entstehen so 42 einzelne Bilder. Um eine höhere

Aushärtetemperatur zu erreichen, muss man die Hotplatetemperatur

erhöhen oder die Verweilzeit vergrößern. Eine längere Verweilzeit würde

zwangsläufig zu einer Verlängerung der Taktzeit und somit zu einem

geringeren Produktionsdurchsatz führen.

|

|

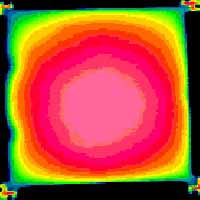

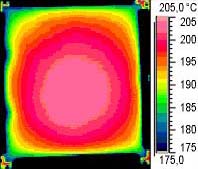

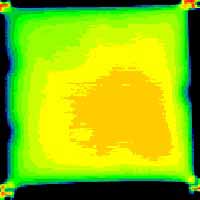

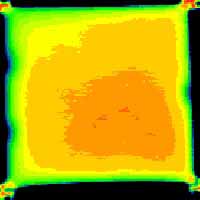

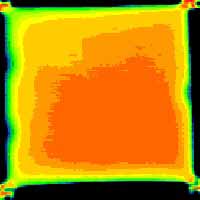

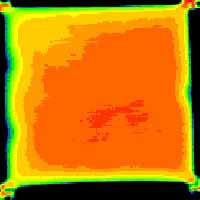

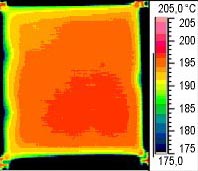

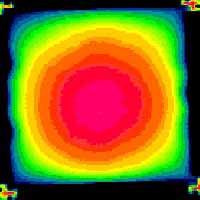

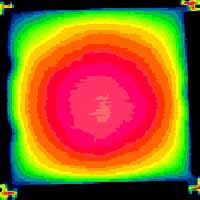

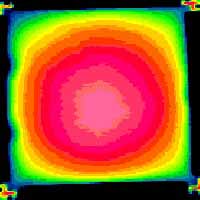

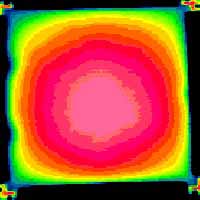

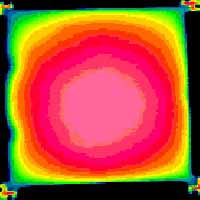

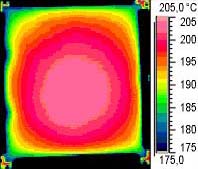

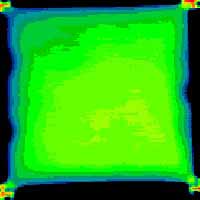

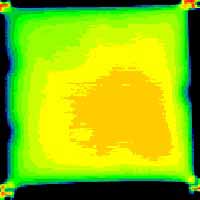

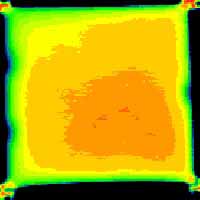

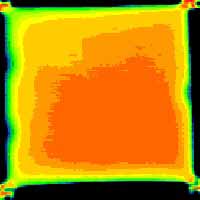

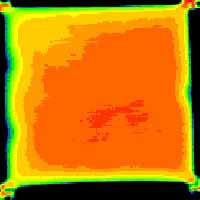

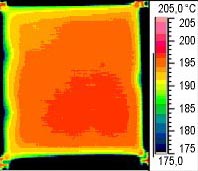

Interessant für die Betreiber der Leiterplattenherstellung

waren auch die Temperaturverteilungen auf den jeweiligen Glasplatten. Die

Infrarotaufnahmen haben ergeben, dass die Normalglasplatten sich

durchbiegen. Auf den Heizplatten liegen die Glasplatten auf einem

Zentriersystem auf und somit ca. 0,1mm über der eigentlichen Heizfläche.

Sie berühren die Heizplatten also nicht. Zur Berührung kommt es nur, wenn

sich die Glasplatten, aufgrund der Erwärmung, durchbiegen und dies ist

bei den 20cm großen Normalglasplatten der Fall, was man bisher nicht

vermutete. Der direkte Kontakt führt somit zu einer größeren Temperatur

im mittleren Bereich der Glasoiginale, welches

im Infrarotbild sehr deutlich zu erkennen ist.

|

|

Objekt

|

:

|

Messung

16, Glasplatten 20cm, Verweilzeit 15s auf einer Heizplatte insgesamt 90s

Maschinendurchlauf

|

|

Temperatur

in Maschine

|

:

|

20,3°C

|

|

Station

5

|

:

|

Hotplatetemperatur 220°C

|

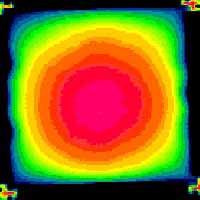

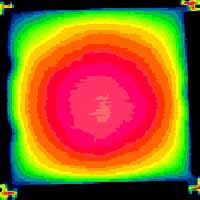

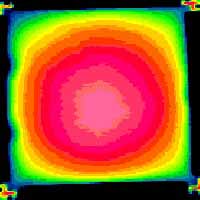

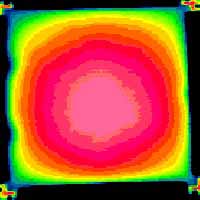

- Normalglas -

(Durchbiegung

des Glases in der Mitte wird sichtbar)

|

Verweilzeit auf Hotplate

15s

|

Verweilzeit auf Hotplate

30s

|

Verweilzeit auf Hotplate

45s

|

Verweilzeit auf Hotplate

60s

|

Verweilzeit auf Hotplate

75s

|

Verweilzeit auf

Hotplate 90s

|

|

|

|

|

|

|

|

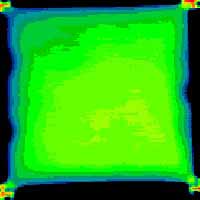

- Quarzglas -

|

Verweilzeit auf Hotplate 15s

|

Verweilzeit auf Hotplate

30s

|

Verweilzeit auf Hotplate

45s

|

Verweilzeit auf Hotplate

60s

|

Verweilzeit auf Hotplate

75s

|

Verweilzeit auf

Hotplate 90s

|

|

|

|

|

|

|

|

Messung 16, grafischer

Temperaturanstieg der Glasplatten, Station 1 - 7 für einen Durchlauf in

Abhängigkeit von der Zeit (90s Takt - nur Spezialgläser -)

|

Die Auswertungen der Infrarotbilder im Rechner

erlauben dann eine Grafik über den Temperaturverlauf eines

Glasplattenoriginals während eines Produktionszyklusses

zu erstellen. Eindeutig ist hier zu erkennen, dass die Hotplates

(Temperaturmittelwert der Hotplates entspricht der rote

Temperaturverlauf) die eingestellten Heizplattentemperaturen (in der

Grafik als schwarze waagerechte Linien zu erkennen) nicht erreichen.

Die Infrarotbilder mit Auswertungen haben die Firma in die Lage versetzt,

ihre Produktionsanlagen zu optimieren und somit die Qualität ihrer

Produkte zu erhöhen. Der Produktionsprozess konnte anschaulich

dargestellt werden, welches vor einer Infrarot- Wärmebildmessung nur

bedingt möglich war.

Einen Zeitungsartikels zur Anwendung der

Infrarotmessungen in der Industrie, wie er in der Fachzeitschrift

"MM Maschinenmarkt" Heft 8/2004 - Vogel Industrie Medien

erschienen ist, können Sie sich hier als pdf-

Datei herunterladen: Zeitungsartikel

IR-Messungen in der Industrie.pdf (666KB).

|

|